David en Nico waren onlangs op bezoek bij RobWelding in Dodewaard, afgekort van Robots en Welding (lassen), en gingen in gesprek met Karel van Vlastuin directeur en oprichter van RobWelding.

Karel is van oorsprong en in hart en nieren een echte productieman, hij houdt van produceren en het verbeteren van die productie. RobWelding is een maakbedrijf en levert aan maakbedrijven. Zij maken robots, en zij leveren aan zijn klanten om de digitaliseringsslag te slaan binnen hun bedrijven

Ontstaan van Robwelding

Karel is in 1988 gestart in het constructiebedrijf van zijn vader, nadat hier in 1986 en 1987 de eerste robots waren aangeschaft voor repeterend werk. Zijn vader heeft destijds de verantwoordelijkheid voor de robots bij Karel neergelegd, hier is het allemaal begonnen. Doordeweeks moesten de robots gewoon draaien en op zaterdag ging hij aan de slag om de robots te verbeteren en nieuwe programma’s en mallen te bedenken.

Na dit 20 jaar te hebben gedaan kwam hij erachter dat andere bedrijven moeite hadden met het maken van de mallen en de stuurprogramma’s, wat hij al 20 jaar op de zaterdagen deed. In 2006 is Karel voor zichzelf begonnen, niet meer in de constructie maar met de focus op de lasrobots. RobWelding bestaat inmiddels 16 jaar en met hard werken en ups en downs is het gegroeid naar een team van 22 mensen vanuit allerlei disciplines.

“Onze projecten zijn heel divers en als je niet oppast ben je altijd nieuwe dingen aan het bedenken, daarom zijn wij vanaf 2017 actief aan de slag gegaan om onderdelen van onze machines in een bibliotheek te stoppen."

Standaardisatie en digitalisering

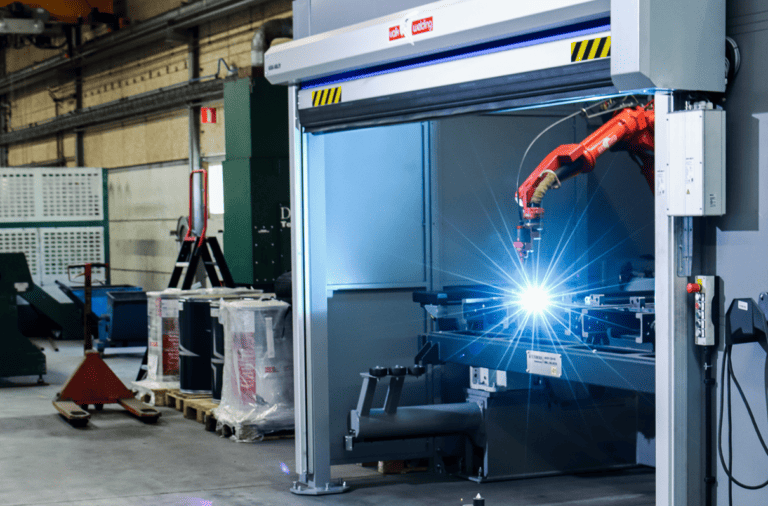

“Onze projecten zijn heel divers en als je niet oppast ben je altijd nieuwe dingen aan het bedenken, daarom zijn wij vanaf 2017 actief aan de slag gegaan om onderdelen van onze machines in een bibliotheek te stoppen. Er is een standaard machine oftewel unit gemaakt, een Ready Robotic Cell of Ready Robotic System. Bij een Ready Robotic Cell dan staat de robot stil en heeft het een manipulator voor zich die heel snel te wisselen is. En bij een Ready Robotic System rijdt de robot over een baan heen en weer en kunnen we producten tot 6 meter met 2 stations goed geautomatiseerd vervaardigen.”

Nadat er een opdracht binnenkomt gaat de afdeling engineering een aantal zaken checken en er rolt informatie uit voor de werkvloer om de robot te bouwen en programmeren. Als een klant geen standaard robot wilt, dan gaat de afdeling engineering aan de slag met een nieuwontwerp en wanneer dat succesvol is wordt dat nieuwe stukje weer in deze bibliotheek gestopt. De bibliotheek groeit dus en wanneer er een nieuw product besteld wordt stelt het team zich altijd eerst de vraag: hoeveel kan er uit de bibliotheek gehaald worden? Hoe beter dat werkt, hoe sneller er een nieuw product in de markt kan gezet kan worden. Zo proberen wij digitalisering in te zeten om efficiënt robots te bouwen.

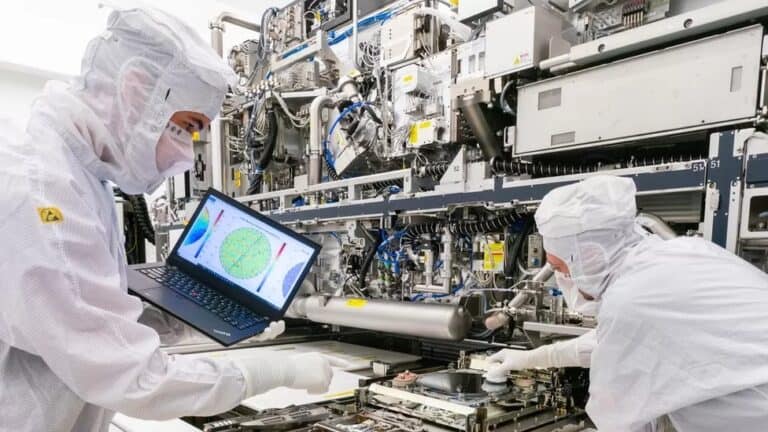

De productiemedewerkers van RobWelding lassen de robots met de hand. Zodat wanneer zij de klant helpen met lassen met de robot, zij weten wat ze doen. Wanneer bijvoorbeeld een elektricien bij ons werkt en bij een klant een lasrobot moet gaan installeren, is het belangrijk dat hij inhoudelijk en praktische kennis heeft van het lassen.

Een lasrobot moet 750 uur per jaar kunnen draaien om zichzelf terug te verdienen. Dat is 20 uur per week, maar je hebt natuurlijk altijd omsteltijd nodig om de robot in te stellen voor een nieuw product. Karel kijkt met de klant naar de mogelijkheden voor het vervaardigen van kleinere series en om het produceren van productfamilies te automatiseren met een intelligente mal voor een productfamilie met bijvoorbeeld een variabele lengte. Daardoor maak je meer producten, maar minder van hetzelfde om de machine nog rendabeler te krijgen. Hoe dat omschakelen gebeurt is variabel dit kan handmatig, pneumatisch of automatisch. RobWelding is constant met de klant in gesprek om de lasrobot zo rendabel te laten werken. Klanten denken vaak dat robots zijn als een schaap met 5 poten, maar onze robots hebben een beperkte taak. Wanneer de klant die beperkte taak goed kan omschrijven kan je de klant een goed product leveren dat hij met 20uur per week kleine series draaien in 3 jaar terug kan verdienen.

“Veel klanten denken dat ze niet voldoende volume draaien om een robot aan te schaffen, dit is iets dat wij met elke klant bespreken. We kijken hoe we de klant kunnen helpen en de productie verbeteren. Zo stellen we ook wel eens voor om een product aan te passen zodat het geschikt wordt om met de lasrobot te vervaardigen en wij zoemen met de klant in op wat het beste bij zijn product past.”

Nederlandse maakindustrie en samenwerking

Karel merkt op dat Nederland aan het begin staat van het robotiseren van de maakindustrie, dat heeft onder andere te maken met het feit dat de meeste Nederlandse bedrijven toeleveranciers zijn die geen eigen product maken. De relatie van de toeleverancier met de eindklant ontbreekt en het productiebedrijf vindt het lastig om met die eindklant afspraken te maken over de productie op de lange termijn. Het leasen van een robot gaat met termijnen van 5 jaar, dus de klant moet zekerheid hebben over zijn productie. Als de eindklant en de toeleverancier een relatie aan kunnen gaan, dan is er heel veel te winnen.

RobWelding is zelfs met een eindklant in Duitsland en zijn toeleverancier in Nederland 4 jaar bezig geweest om voor hen het beste product en mal te ontwerpen. Dit was uiteindelijk een robot waarbij alle onderdelen handmatig op de band worden gelegd pneumatisch geklemd en na het lassen kon de robot alle klemmen losmaken en het product uit de mal drukken, wat vaak nog met veel kracht gebeurt wat slijtage oplevert, en bij deze robot dus niet. Het probleem dat opgelost werd was dat men dacht een robot te moeten aanschaffen die volledig om het product heen kon bewegen en het resultaat is dat het product beweegt en de robot statisch is en er elke 17 minuten een product uitrolt dat elke keer op dezelfde manier, dezelfde volgorde is gelast en dus elke keer kwalitatief hetzelfde is.

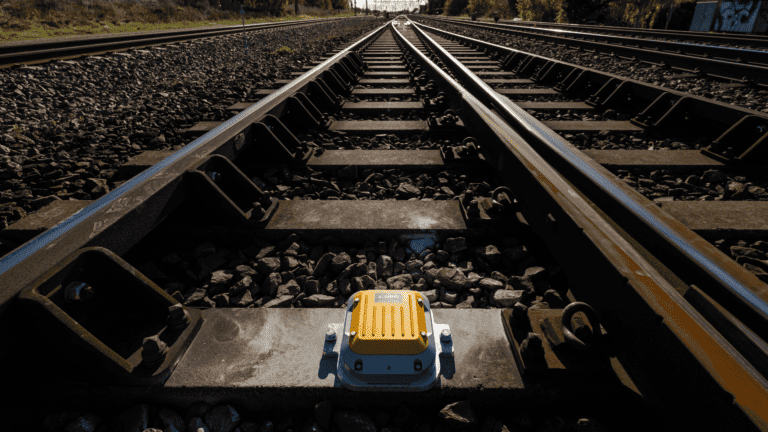

Een klant in de transportsector die voor een bepaald onderdeel altijd dezelfde kromming moet realiseren, dat lastig is met de hand, heeft nu een robot die het metaal scant en wanneer de kromming niet voldoet zal hij stoppen, wanneer deze wel voldoet gaat hij door en produceert hij elke keer een kwalitatief gelijk product.

Karel vervolgt: “De vraag die wij vaak horen is of dat de robot kan doordraaien terwijl de medewerkers naar huis zijn. Dat kon voor één cyclus, dus 1 product. Nu kan je daarvoor AVG’s inzetten die nieuwe mallen in de machine kunnen leggen, maar wij hebben een tussenoplossing ontworpen. We stellen een pompwagen zo in dat deze klaarstaat met mallen, die handmatig maar ook pneumatisch bediend kan worden. We zetten hier een scanner op die de robot uitleest en weet welk programma erbij hoort want dat programma staat in het geheugen van de robot. De operator haalt de ene mal van de robot af en zet de volgende erop, hij zet de klemmen dicht, rijd de pompwagen aan de kant en de robot kan zo verder omdat hij voorgeprogrammeerd is. De omsteltijd wordt hierdoor verkort van een uur naar 10 minuten. Wanneer je 4 keer per dag omstelt bespaar je hier mee dus bijna 3,5 uur. Hierdoor is de robot bereikbaarder voor bedrijven die kleinere batches produceren. En doordat de klant zelf het programma voor de robot schrijft en bij ons op locatie mag testen kunnen wij vaak ‘sochtend de robot leveren en ‘smiddags draait hij al.”

Toekomstplannen

De volgende stap die RobWelding wil zetten is die naar logistieke automatisering en digitalisering met zijn lasrobots. “We groeien toe naar het ontwerpen van een productielijn waaraan je steeds slimmeren oplossingen aan elkaar verbindt.”

Het advies van Karel is dat de maakindustrie met repeterend werk niet bang moet zijn, kijk naar de mogelijkheden.

Klik hier voor onze podcast aflevering 4