Romar-Voss, een familiebedrijf opgericht in 1965, groeide van een focus op de particuliere composietindustrie naar een succesvolle speler in de industriële markt voor composietmaterialen en vloersystemen in de Benelux en Duitsland. Met ongeveer 30 medewerkers en een productieproces dat zowel klantordergestuurd als voorraadgestuurd is, stond Romar-Voss voor uitdagingen in leverbetrouwbaarheid en efficiëntie.

Het project begon toen Ed Evers, planner en verkoper binnendienst, en T. Geurts, productieleider, de behoefte zagen aan betere planningstools om de groeiende complexiteit van hun productieproces aan te pakken. Ze werkten met SAP by Design maar merkten dat het programma niet alle functionaliteiten bood die ze nodig hadden.

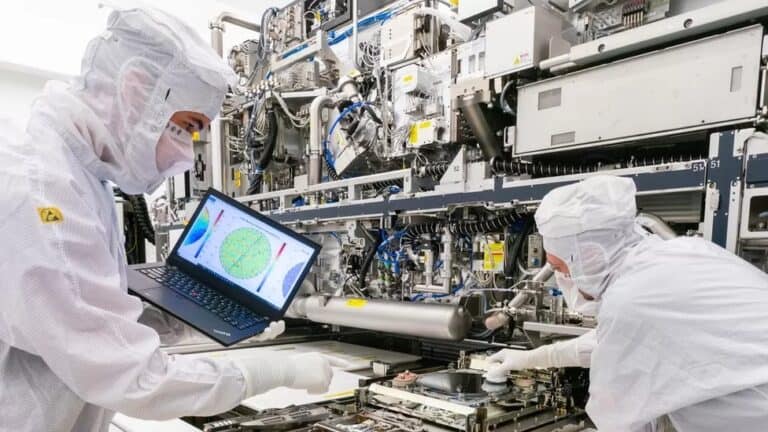

Productieflow

Geurts “Onze productiestappen zijn per werkplek heel erg verschillend. Dat komt omdat we niet de complete vloeren leveren, maar de grondstoffen voor het leggen van die vloeren. Een systeem bestaat bijvoorbeeld uit 10 verschillende onderdelen. Dus het kan zijn dat we gewoon een blikje moeten inkleuren, maar het kan ook zijn dat we in een keer 1000 kg grondstof tegelijk in de ketel aan het produceren zijn. Dan moet men eerst naar het magazijn om voorraad te pikken. Die 10 verschillende onderdelen zijn in het magazijn 10 verschillende palletplaatsen. Die onderdelen gaan een voor een in de ketel volgens het recept dat ook in Limis staat gedocumenteerd. Wanneer het product klaar is, kan het worden afgevuld in blikjes van een kilo tot een IBC van 1100 kg. Veel producten die we hebben, moeten worden gekeurd en daarom blijven deze vaak een dag staan. Wanneer het product ‘s morgens is goedgekeurd, wordt de order gereed gemeld. Dan gaat het naar het magazijn omdat het een klantorder is of het gaat naar het magazijn op locatie als voorraadproduct.”

Ed Evers “Gemiddeld hebben we zo’n 770 orders per maand. We hebben 9 gebruikers, 3 machinegroepen en 14 werkplekken. Aan iedere werkplek is een preferente medewerker toegewezen. Daarnaast hebben we allround medewerkers. Van ieder artikel in ons bestand hebben we de bewerkingstijd bepaald. Via SAP wordt dit in Limis geschoten. Daar hebben we het overzicht of de hoeveelheid werk past of niet. Voorheen plande ik uit het hoofd en op ervaring.”

Inzetten van de juiste software

Met planningssoftware kregen ze direct inzicht in productiecapaciteit, voorraden en orders, wat resulteerde in minder tijd besteed aan handmatige planning en meer nauwkeurigheid in het nakomen van leveringsbeloften aan klanten. Het implementatietraject verliep soepel, waarbij Evers en Geurts intern training gaven aan medewerkers om het systeem effectief te gebruiken.

Het inzetten van de planner leidde tot verbeterde efficiëntie, kortere doorlooptijden en een hogere leverbetrouwbaarheid. Door realtime-inzicht te hebben in de productieplanning konden ze snel reageren op spoedorders en hun beloftes aan klanten nakomen. Bovendien zorgde de software ervoor dat ze beter konden omgaan met uitdagingen zoals voorraadbeheer en leveringsproblemen.

De samenwerking met Limis en de effectieve implementatie maakten het project een succes. Evers en Geurts waren zeer tevreden. Hun ervaring toonde aan dat een goede planningstool essentieel is voor het handhaven van een concurrentievoordeel en het waarborgen van klanttevredenheid in een dynamische productieomgeving.

Meer weten over wat het inzetten van planningssoftware kan betekenen voor jouw organisatie? klik hieronder op de bedrijfspagina van Limis.

Smarting Industry staat voor het laagdrempelig vinden van digitaliseringskennis en leveranciers.

Op ons praktijkplatform vind je een dagelijks groeiende kennisbank en leveranciersoverzicht.