De Noord Nederlandse Draad Industrie (NNDI) in Dokkum is een vooraanstaande producent van wapeningsstaal, industriedraad en draadnagels. Beton en industrie vormen respectievelijk 46% en 51% van hun totale productie, terwijl draadnagels slechts een klein deel uitmaken. De jaarlijkse productie van NNDI is de laatste jaren aanzienlijk gegroeid, evenals het aantal machines en medewerkers. De orderstroom blijft dynamisch. In dit verband bespreekt de heer Jan Willem Drenten, planner bij NNDI, welke stappen de Noord Nederlandse Draad Industrie heeft genomen om grip te krijgen op de productieplanning.

Draad is een essentieel onderdeel van talloze producten, zowel zichtbaar als verborgen. Denk aan winkelwagentjes en omheiningen rond sportvelden als voorbeelden van zichtbaar draad gebruik. Maar draad speelt ook een onzichtbare rol in gewapend beton. Zelfs alledaagse producten zoals verfrollers worden vervaardigd met draad. Wist u dat er zelfs draad is verwerkt in de hoeken van plastic vouwkratten?

Hoe maken ze het nu?

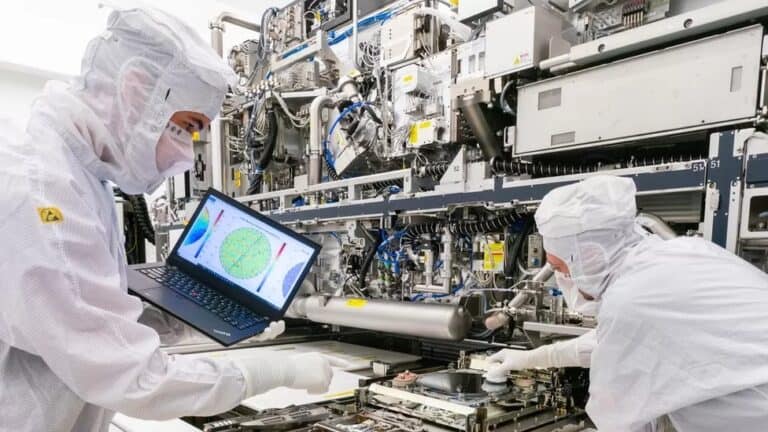

Draad, het product van NNDI, kent verschillende maten en vormen. De productie omvat draad met een dikte van minder dan een millimeter tot maximaal 17 millimeter. Ze kopen walsdraad in als grondstof, verwijderen de buitenlaag, schuren het, en creëren verschillende diktes en formaten met behulp van een treksteen. De aangeleverde draad heeft een tolerantie van 0,2 mm, terwijl het eindproduct slechts een tolerantie van 0,05 mm heeft.

De Uitdaging van NNDI

De planning bij NNDI is weliswaar niet buitengewoon complex, maar zeer dynamisch. Ze verwerken ongeveer 1000 orders per maand, variërend van kleine orders van 3 ton tot grotere orders van ongeveer 250 ton. De ‘Made-To-Stock’-orders, die ze voor hun eigen voorraad produceren, vormen een belangrijk deel van hun activiteiten. Eerder gebruikten ze Excel en later Microsign AMF als ERP-systeem. De kalenderfunctie diende als overzicht van orders. Echter, bij het invoegen van een nieuwe order moesten alle andere orders handmatig aangepast worden. Dit proces was tijdrovend en bood geen berekeningen. Het inzicht in de impact van nieuwe orders op toekomstige planning ontbrak. Ze plannen meestal drie weken vooruit.

Andere planning software

Nu worden productieorders eerst in de grove planning van Limis ingevoerd en bij verwerking komen ze in de gedetailleerde planning. Hiermee kunnen ze orders plannen en rangschikken. Limis bepaalt de volgorde en stuurt deze informatie terug naar het ERP-systeem. Ze maken gebruik van de planner met behulp van een set basisregels. Orders worden verdeeld over alle machines op basis van tonnage, en de productietijd wordt afgeleid van het ERP-systeem. Omdat ze meer machines dan personeel hebben, plannen ze meestal op basis van machinecapaciteit. Het type orders en de bezettingsgraad van de machines bepalen hoe ze deadlines kunnen halen. Ze kijken meestal drie weken vooruit en passen verschuivingen toe in het personeel of zorgen voor extra machines in drie ploegendiensten indien nodig.

Ze zorgen ervoor dat medewerkers op meerdere machines inzetbaar zijn (jobrotatie) en houden rekening met insteltijden. Bijvoorbeeld, als ze moeten omschakelen van 6 mm naar 5,9 mm en het gaat om dezelfde grondstof, proberen ze deze omschakelingen zoveel mogelijk bij elkaar te plannen om de vervanging van onderdelen tijdens het instellen te minimaliseren.

Hoe ziet dat eruit voor het personeel?

Orders die zijn gepland worden geïntegreerd in het ERP-systeem. Medewerkers op de vloer krijgen orders te zien voor de komende 3 dagen, inclusief orderdetails, grondstofinformatie en specificaties van het eindproduct. Naarmate de gegevens worden ingevuld, wordt het product als gereed gemeld. De planning software ontvangt elke 15 minuten updates over de orderstatus, wat voldoende is voor hun productiebehoeften.

Als een klant een order op donderdag nodig heeft, zorgen ze ervoor dat deze uiterlijk op de dinsdag ervoor gereed is, zodat op woensdag documenten kunnen worden gegenereerd en de order op transport kan. Ze streven ernaar om opslag op de vloer te minimaliseren en deadlines altijd te halen, bij voorkeur eerder dan verwacht.

“We gaan in ieder geval nooit meer terug naar Excel, dan stop ik hier acuut met werken. Een grote nachtmerrie zou dat zijn, zoveel gemak als je nu hebt met een druk op de knop.”

Efficiënter werken en 40% voorraadvermindering

Sinds de implementatie van Limis hebben ze hun voorraad met 40% kunnen verminderen, omdat ze nu verder vooruit kunnen plannen en beter weten wat hen te wachten staat. Hierdoor kunnen ze efficiënter plannen en de ruimte en machines beter benutten. Ze proberen zoveel mogelijk met minimale batchgroottes te werken door productieorders met vergelijkbare specificaties in de planning te groeperen. Dit maakt efficiënte productie van kleine orders mogelijk.

Zoekt jouw maakbedrijf ook een slimme oplossing? Klik hier om een eerste stap te zetten.